- Startseite

- Neuigkeiten

- Stärken und Schwächen: Ein detaillierter Blick auf das moderne Steuergerät

Stärken und Schwächen: Ein detaillierter Blick auf das moderne Steuergerät

Ein Steuergerät ist wirklich ein wunderbares Stück Technologie. Es ist schwierig genug, so viel Funktionalität in ein so kleines Gehäuse einzubauen, aber so etwas in einer Umgebung mit sehr unterschiedlichen Bedingungen zuverlässig funktionieren zu lassen, ist eine große Errungenschaft. Obwohl… Ab und zu lässt diese Zuverlässigkeit immer noch zu wünschen übrig. In solchen Fällen kann eine Steuergerät Reparatur erforderlich sein, um die zuverlässige Funktionsweise wiederherzustellen. Wie kann es noch so regelmäßig schief gehen?

Es ist möglicherweise bequemer, mit einer Erklärung der Technologie zu beginnen, auf die wir in einem Steuergerät stoßen, um besser zu verstehen, wo genau die Schwachstellen liegen. Jeder weiß, dass die Basis aus einem Prozessor, einem Speicher und einer Leiterplatte besteht, aber es gibt wirklich viel Interessanteres zu erzählen.

Die Platine selbst

Nehmen wir zum Beispiel die Leiterplatte selbst: Die mittlerweile bekannte grüne Leiterplatte aus Glasfaser und Epoxidharz wird immer noch regelmäßig verwendet (denken Sie an Steuergeräte von Bosch, FoMoCo und Siemens / VDO), aber die Entwicklung von Keramikplatinen hat viele Hersteller zum Wechsel veranlasst. Keramische Leiterplatten können Wärme viel besser leiten (und daher abführen) und bestehen aus viel feinerem und besser strukturiertem Material, was bedeutet, dass sie mit sehr hoher Präzision hergestellt werden können. Dies hat auch Vorteile für das Leiterplattendesign, da es auch sehr kleine, komplexe 3D-Strukturen ermöglicht. Autohersteller nutzen diese Vorteile nur zu gerne, denn jede Form der Platz- und Gewichtsersparnis wird mit offenen Armen begrüßt. Wir gehen daher davon aus, dass in Zukunft noch mehr Keramikmaterial in Steuergeräten verwendet wird.

Steuergeräte Reparatur gewünscht?

Starten Sie noch heute Ihren Reparatur-Auftrag.

Keramikplatinen werden eigentlich immer mit wärmeleitender Paste auf eine Aluminiumgrundplatte geklebt. Dies hat nicht nur den Vorteil, dass die von Bauteilen erzeugte Wärme sehr schnell abgeführt wird, sondern verleiht der Leiterplatte auch ihre Festigkeit. Verformungen und Vibrationen der Leiterplatte und mögliche Folgeschäden aufgrund dieser Bewegungen treten daher bei keramischen Platinen viel seltener auf. Brüche und Risse in festen Verbindungen sind daher relativ selten. Die Verwendung von Keramikmaterial hat also wirklich Vorteile, und wir können sogar sagen, dass die jetzt etwas ältere grüne Leiterplatte teilweise für die unterschiedliche Zuverlässigkeit einiger aktueller Steuergeräte verantwortlich ist.

Komponenten auf und in der Leiterplatte

Es ist nicht verwunderlich, dass dieser Unterschied bei Leiterplatten auch zu einer unterschiedlichen Verwendung von Komponenten führt. Eine herkömmliche Leiterplatte hat eine etwas gröbere Konstruktion als die Keramikversion, was bedeutet, dass die Komponenten selbst auch etwas „robuster“ im Design sind. Die meisten Kontaktpunkte sind daher groß genug, um mit bloßem Auge betrachtet zu werden. Sie würden daher denken, dass diese Komponenten auch zuverlässiger sind als die kleineren zerbrechlichen Komponenten auf einer Keramikplatine, aber seltsamerweise scheint diese Theorie in der Praxis nicht ganz richtig zu sein. Größere Komponenten fallen auch weiterhin regelmäßig aus. Könnten dabei die niedrigen Herstellungskosten eine Rolle spielen?

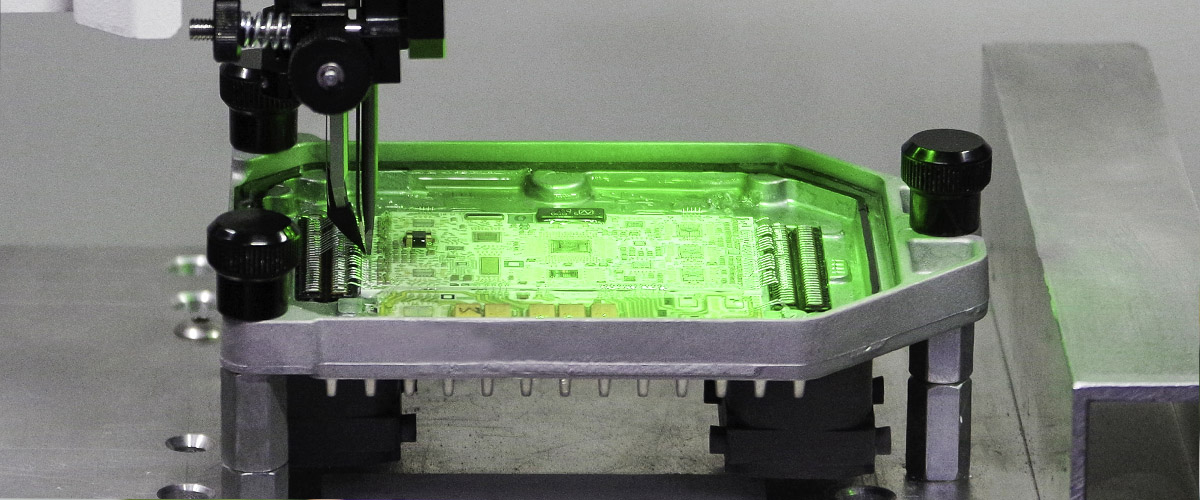

Glücklicherweise ist mit geeigneten (Löt-) Geräten und ausreichenden Fähigkeiten viel auf dem Gebiet der Reparatur von Verbindungen und des Austauschs von Komponenten auf diesen oft grünen Leiterplatten möglich. Auch wenn die Kontaktpunkte über den Boden der Komponente verteilt sind, wie dies bei Prozessoren wie BGAs der Fall ist. In diesem Fall wird jedoch eine spezielle Ausrüstung benötigt, die lokal äußerst präzise aufheizen kann.

Bei ACtronics, einem Unternehmen, das sich auf die Überholung elektrischer Komponenten für Kraftfahrzeuge konzentriert, wird eben diese lokale Aufheizung zum Ersetzen elektronischer Komponenten verwendet. Die Maschine wurde vollständig im eigenen Haus programmiert, was eine besonders attraktive Lösung für den Austausch von BGAs darstellt. Das Programmieren dieses Geräts erfordert viel spezifisches Wissen und die Anschaffung eines solchen Gerätes ist sehr kostspielig. Es wird daher unsererseits nicht erwartet, dass andere Unternehmen diesen Entwicklungen entsprechend schnell folgen können.

Eine herkömmliche Platine und die dazugehörigen Komponenten gehen häufig defekt, eine Reparatur ist jedoch in vielen Fällen durchaus möglich. Mit Komponenten, die auf einer Keramikplatine verwendet werden, wird diese Geschichte jedoch viel schwieriger.

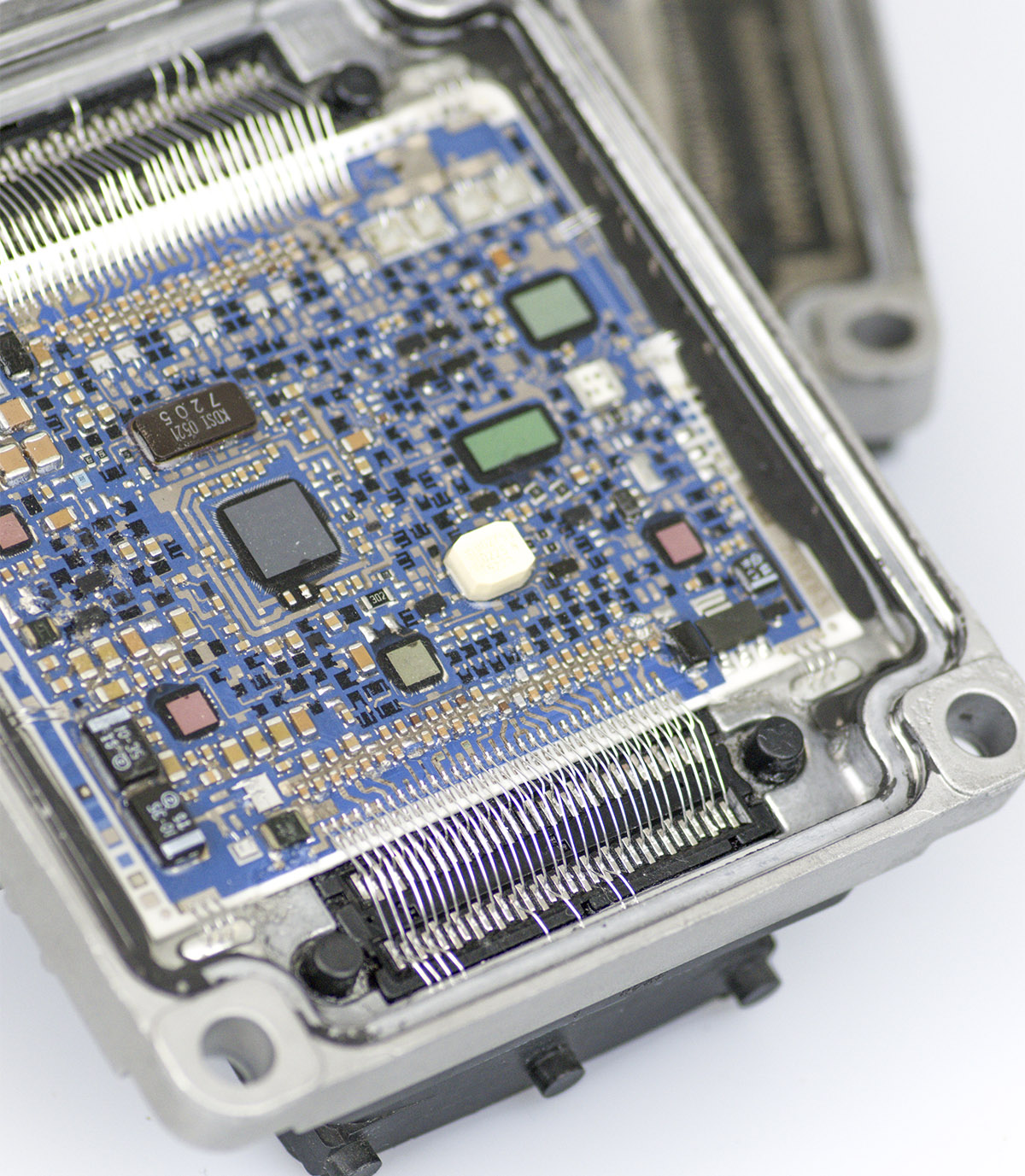

Da das Gesamtdesign kleiner und komplexer gestaltet werden kann, müssen auch kleinere Komponenten verwendet werden. Aufgrund der Verwendung des Keramikmaterials ist die Wärmeableitung glücklicherweise kein großes Problem, selbst wenn diese Komponenten eingebettet verwendet werden (= in einer der Schichten des Keramikmaterials versunken sind), aber sobald diese empfindliche Elektronik ausfällt, ist die Wiederherstellung nicht so einfach . Die Komponenten sind schwierig, fast unmöglich, zugänglich und leicht zu beschädigen. Darüber hinaus sind die Anschlüsse oft so klein, dass sie ohne Mikroskop und hochmoderne Ausrüstung nicht überholt werden können. Es ist nicht unmöglich, aber Sie müssen sich im Einzelfall immer wieder fragen, ob dies noch wirtschaftlich ist.

Kabelverbindungen

Apropos Verbindungen: Aufgrund des kompakten und komplexen Designs einer Keramikplatine gibt es viel weniger Auswahl für Lötverbindungen, aber die Leute weichen oft von Drahtverbindungen ab, die mikroskopisch klein sein können. Zum Beispiel sind die Drahtverbindungen, die von der Leiterplatte zu den Steckern verlaufen, sind noch gut zu erkennen, aber die Hunderte von Golddrähten, die die quadratische violette Komponente in der Mitte der Leiterplatte verbinden, sind nur 50 Mikrometer dick und daher mit bloßem Auge kaum sichtbar.

Diese kleinen Golddrähte sind ein gutes Beispiel dafür, warum Sie Komponenten niemals mit den Fingern berühren sollten: Die Wahrscheinlichkeit, dass Sie diese Golddrähte zusammenpressen und somit einen Kurzschluss verursachen, ist sehr hoch.

Seien wir ehrlich, diese Drahtverbindungen sind wirklich die Achillesferse von Steuergeräten mit Keramikplatinen. Die Drähte können Vibrationen und Überhitzung nicht standhalten, was manchmal durch Spannungsspitzen verursacht wird. Aus diesem Grund wird üblicherweise eine Schicht Silikongel aufgetragen, um vor Vibrationen und Temperaturschwankungen zu schützen. Dies verhindert jedoch nicht, dass wir regelmäßig auf Steuergeräte mit defekten Kabelverbindungen stoßen. Wie kommt es dazu?

Um ehrlich zu sein, liegt dies nicht nur am Steuergerät selbst, sondern auch daran, wo die Autohersteller das Steuergerät montieren. Zum Beispiel ist die Oberseite eines Ansaugkrümmers nicht die taktisch günstigste Position für ein empfindliches, technisches Bauteil wie ein Steuergerät. Trotzdem haben einige Autos das Steuergerät wirklich hier verbaut!

Im Gegensatz zu den Komponenten selbst sind die Drahtverbindungen auf einer Keramikplatine häufig leicht zu reparieren, vorausgesetzt, Sie verfügen über die richtige, oft teure Ausrüstung und verwenden die richtigen Methoden. Die dünnen Aluminiumdrähte können nicht an einen goldenen Kontaktpunkt gelötet werden, selbst wenn theoretisch Platz dafür wäre. Aber wenn Löten nicht die Lösung ist, wie können Sie diese Kabelverbindungen an einen Kontaktpunkt anschließen?

Die Lösung für dieses Problem ist eine

Ultraschall-Bonding-Maschine, wie sie auch von ACtronics verwendet wird. Wie der Name schon sagt, werden Ultraschallschwingungen, oft mit einer Frequenz von 60 kHz, verwendet, um zwei Metalle (die Kontaktfläche und den Bonddraht) zusammenzuführen. Wir werden nicht zu sehr ins Detail gehen, aber wir können Ihnen sagen, dass diese Art der Verbindung schnell, genau und ohne Wärmezufuhr erfolgt. Die Technik eignet sich daher besonders für den Einsatz an und um empfindliche Bauteile. Darüber hinaus ist die hergestellte Verbindung besonders stark: Das Ergebnis ist vergleichbar mit einer Schweißverbindung. OE-Hersteller verwenden aus einem bestimmten Grund dieselbe Methode.

Das Fazit

Das Aufkommen von Keramikmaterial hat die ECUs wirklich gut gemacht, weil die ältere grüne Leiterplatte ihre Nachteile hat. Komponenten scheinen aufgrund der besseren Wärmeableitung länger zu halten, feste Verbindungen leiden weniger unter Verformungen und Vibrationen und das Design kann viel kleiner, leichter und komplexer gestaltet werden. Es gibt jedoch auch einen Nachteil: die Drahtverbindungen. Jetzt ist das ECU selbst keineswegs immer für den Ausfall dieser Verbindungen verantwortlich, aber wir können nicht leugnen, dass dies eindeutig eine Schwachstelle ist. Glücklicherweise gibt es auch Unternehmen wie ACtronics, die dieses Problem gründlich untersucht haben und daher eine qualitativ hochwertige Lösung anbieten können.

da

da en

en es

es fr

fr it

it nb

nb nl

nl pt

pt sv

sv fi

fi